از مزرعه پنبه تا پارچه فروشی ، پارچه چگونه تولید میشود

در این مقاله از کشت پنبه و روش برداشت آن تا بافت پارچه و رنگرزی آن را با هم میخوانیم.

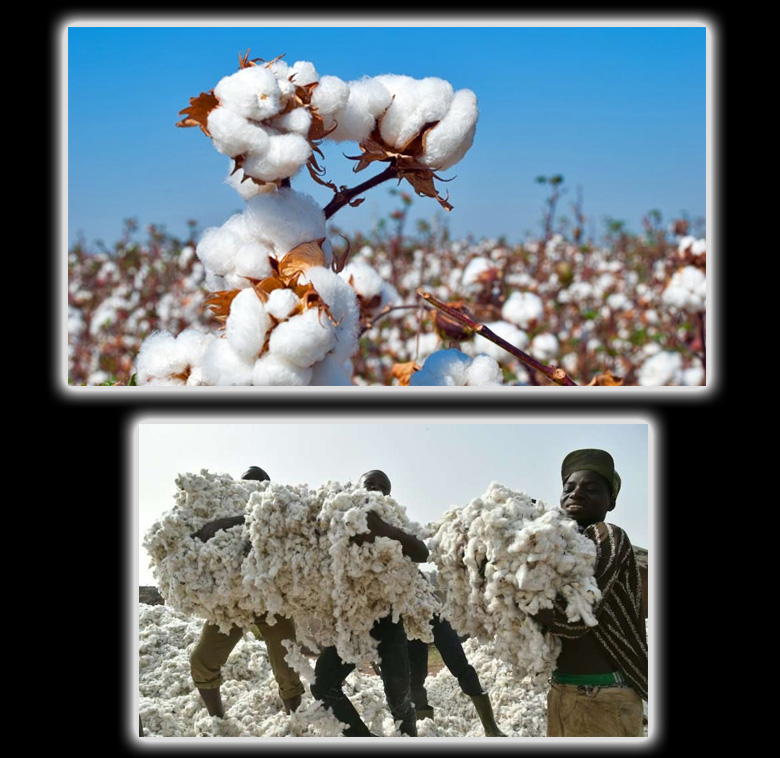

سرگذشت پنبه

پنبه معمولا در آب و هوای گرم و خشک و نیمه خشک ( چیزی شبیه آب و هوای استان های خراسان و گلستان ) کشت میشود. قبل از کشت نیاز به آماده سازی زمین می باشد . از شخم پاییز و زمستان گرفته تا آبیاری زمستانه جهت نابودی شفیره ها .

پس از آماده سازی زمین ، در فصل بهار مراحل کشت پنبه صورت می پذیرد. برای اینکار از سه روش کشت کرتی ، کشت با فاروئر و کشت مکانیزه (بذرکار) استفاده میشود .

تقریبا بعد از 5 الی 7 روز از زمانه بذرافشانی جوانه های پنبه ظاهر شده و پس از 6 هفته غنچه های گیاه شروع به رشد میکنند. پروسه هایی مثل تنک کردن بوته های ضعیف و کود دهی در طول این مدت انجام میگیرد . پس از سه هفته غنچه ها بالغ شده و بعد چند مرتبه تغییر رنگ برگهای آنها ریخته و از آن غنچه ، تخمدانی باقی می ماند که پس از رشد و بلوغ به آن غوزه پنبه گفته می شود .

بین 2 تا 3 ماه از زمان پدیدار شدن غوزه ها کم کم الیاف پنبه درون غوزه شکل گرفته و به تدریج به بیرون از غوزه رانده میشوند. این پروسه نهایتا با ضخیمتر شدن این الیاف و تولید دانه های جدید پنبه در سلول های غوزه ( هر غوزه 3 تا 5 سلول دارد و حاوی نهایتا 7 دانه پنبه میشود ) به پایان میرسد .

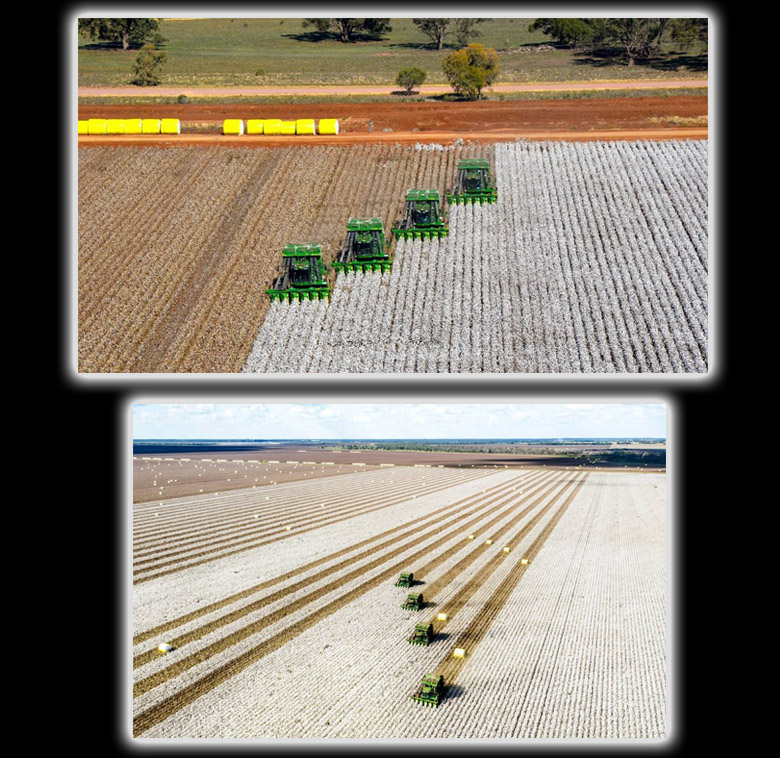

برداشت پنبه به دو روش دستی ( سنتی ) و یا مکانیزه صورت میگیرد .

روش سنتی ( دستی )

در برداشت دستی هر کارگر بین 30 تا 100 کیلوگرم در روز برداشت میکند . در این روش کارگر الیاف پنبه را از غوزه جدا میکند و در کیسه هایی که همراه دارند جمع میکنند .

روش مکانیزه

روش مکانیزه که حداقل 50 برابر بیشتر از یک کارگر به ما خروجی میدهد . درروش مکانیزه از دو تیپ ماشین استفاده میشود . Stripper (غوزه چین) و Cotton Picker (پنبه چین) .

Stripper (غوزه چین) فقط غوزه ها را میچیند و الیاف ( وش ) پنبه بعدا بوسیله دستگا های دیگری استخراج میشود . جداکردن وش از غوزه ها توسط ماشین پنبه زنی یا پنبه پاک کنی (gin یاCotton gin) صورت می گیرد.

Cotton Picker (پنبه چین) الیاف پنبه را جدا میکند و دیگر نیاز به مرحله خاصی بعد از چینش نیست.

معمولا در برداشت ماشینی برای کاهش ضایعات باید برگ های بوته قبلا از برداشت از بین برود که در موارد پیشرفته اینکار بوسیله نوعی سم انجام میگیرد. این عمل صرفا برای برداشت راحتتر اهمیت ندارد بلکه باعث رشد بهتر غوزه ها و الیاف آن میگردد. برای این کار از موادی که باعث ریزش برگ های پنبه شده و با نام اختصاری DEF معروفند استفاده می شود. این مواد به مواد Defoliant یا خزان کننده مشهورند که باعث تشکیل بافت چوب پنبه ای در محل اتصال برگ به ساقه می شوند.

نکته مهم در برداشت پنبه اینست که رطوبت پنبه نباید بیش از 12% باشد . همه محصول پنبه به یکباره نمیرسد و ممکن است برداشت پنبه بصورت رگه ای و در چند مرحله انجام شود .

پنبه های برداشت شده به واحد پنبه پاک کنی منتقل شده و گرد و خاک، دانه ها و الیاف کوتاه پنبه از آنها جدا می شود . این دستگاه برای اولین بار توسط الی ویتنی در سال ۱۷۹۳ در آمریکا اختراع شد. در ایران، کارخانه پنبه پاک کنی لیوانی در استان گلستان واقع شده و مربوط به دوره قاجار است. این کارخانه در سال ۱۲۹۴ بهره برداری شد و در سال ۱۳۸۴ به عنوان یکی از آثار ملی ایران ثبت شد .

پنبه های برداشت شده به واحد پنبه پاک کنی منتقل شده و گرد و خاک، دانه ها و الیاف کوتاه پنبه از آنها جدا می شود . این دستگاه برای اولین بار توسط الی ویتنی در سال ۱۷۹۳ در آمریکا اختراع شد. در ایران، کارخانه پنبه پاک کنی لیوانی در استان گلستان واقع شده و مربوط به دوره قاجار است. این کارخانه در سال ۱۲۹۴ بهره برداری شد و در سال ۱۳۸۴ به عنوان یکی از آثار ملی ایران ثبت شد .

در واحد پنبه پاک کنی وش های چیده شده بوسیله یک مجرای مکنده به داخل واحد منتقل شد و پس از رطوبت گیری برای زدودن گرد و خاک و ناخالصی به ماشین پنبه پاک کن منتقل میشوند . نوعی از مکانیزم شانه مانند مدور الیاف را از دانه ها و باقیمانده گیاه جدا میکند . هرچه طول الیاف طولانی تر باشد آن پنبه مرغوبتر میباشد . الیاف که جدا شده اند برای تولید لباس و سایر پوشاک مورد استفاده قرار میگیرند و دانههای باقیمانده پنبه هم برای تهیه روغن پنبهدانه، کنجاله پنبهدانه و … استفاده میشود .

به غیر از صنعت نساجی از الیاف پنبه برای بافت تور های ماهیگیری ، تولید صافی و … استفاده میشود . همچنین از کنجاله پنبه برای تهیه خوراک دام استفاده میشود.

لطفا مقالات زیر را هم مطالعه کنید

آیا حوله صورت و حوله بدن شما متفاوت هستند ؟

مراحل طراحی حوله پودایران

مراحل تبدیل پنبه به نخ

پس از پالایش پنبه در مراحل قبل حالا نوبت تبدیل این پنبه به نخ می باشد . این پروسه در مراحل زیر توضیح داده میشود

1. تمیز کردن یا حلاجی ( میکس کردن )

در این مرحله پنبه مجددا تمیز میشود و اگر قرار باشد به آن الیاف پلی استر اضافه شود در همین زمان انجام میشود .

2. کاردینگ و شانه زنی و ساختن فتیله

در این مرحله با انبوهی از پنبه های در هم تنیده روبرو هستیم که بوسیله دستگاه کاردینگ و شانه زن اضافات و ناخالصی های باقی مانده زدوده شده و الیاف بصورت منظم تر و به حالت موازی در کنار هم قرار میگیرند . درواقع در این مرحله الیاف کوتاه پنبه از الیاف بلند و مرغوب جدا می شود .پس از آن و در خروجی ماشین شانه زنی الیاف بلند پنبه را تبدیل به فتیله ها به هم پیوسته میکنند .

3. تبدیل فتیله به نیمچه نخ

از آنجایی که کشش ماشین تمام تاب برای تولید نخ زیاد است ، نمی توان فتیله ها را بصورت مستقیم وارد این دستگاه کرد زیرا باعث نایکنواختی و خرابی نخ میشود . پس قبل از آن فتیله ها را وارد دستگاه نیم تاب یا فلایر میکنند و از خروجی این دستگاه نیمچه نخ بدست می آید .

4. تبدیل نیمچه نخ به نخ

در این مرحله نیمچه نخ های بدست آمده از ماشین فلایر در مرحله قبل بوسیله ماشین تمام تاب یا رینگ تبدیل به نخ با ضخامت و کیفیت مدنظر میشود . نیمچه نخ ها پس از باز شدن از بوبین وارد واحد کشش شده و با عبور از بین غلطک ها به ضخامت لازم رسیده آنگاه به اندازه مورد نظر تاب داده شده و در خروجی دستگاه روی قرقره پیچیده میشوند.

5. دولاتابی

5. دولاتابی

برای افزایش استحکام ، یکنواختی و رنگپذیری بیشتر عملیات دولاتابی یا چندلاکنی صورت میپذیرد . تابندگی و دولاتابی از دو روش صورت میگیرد : روش اول، استفاده از دولاکنی و سپس تابندگی و روش دوم استفاده از تنها یک مرحله تابندگی و موازی کردن هم زمان میباشد.

تبدیل نخ به پارچه حوله

تبدیل نخ به پارچه حوله

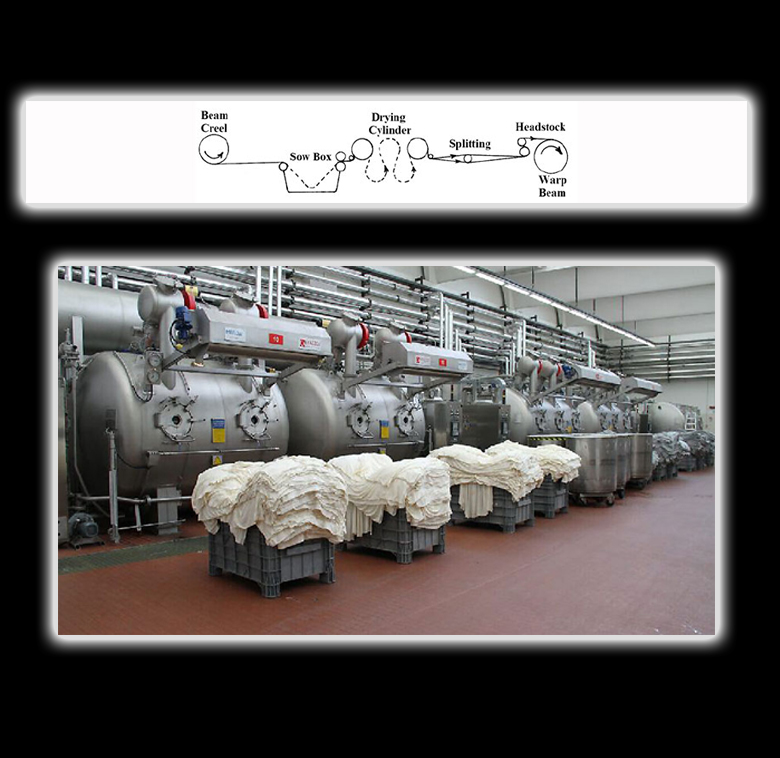

1. چله پیچی

با چله پیچی از طریق بهبود آرایش نخ های تار کیفیت نخ های تار ارتقا می یابد تا برای فرآیند های بعدی مثل آهار زنی و بافت آماده باشد .

2. آهار زنی

جهت افزایش مقاومت نخ در برابر سایش ، حذف پرزها و نرم کردن نخ های تار فرآیند آهار زنی انجام می پذیرد . بخشی از عیوب نخ در مرحله چله پیچی و باقی عیوب قالبا در مرحله آهار زنی از بین میرود .

3. بافت

3. بافت

فرآیند بافت پارچه تعریف کننده شکل نهایی پارچه است . عرض ماشین بافت در سایز و عرض طاقه پارچه تاثیرگذار است. نخ های تار با پود ترکیب شده و با تکنیک های مختلف مثل بافت تخت ، سیلندری و … بافته میشود . در بافت حوله نخ تار و پود تشکیل یک زمینه را میدهند و نخ تار اضافه دیگری تبدیل به پرز یا نخ برجسته حوله میشود . این نخ تار اضافی از بین تار و پود زمینه عبور میکند و پایل ها و لوپ های روی حوله را شکل میدهد. البته انواع بافت نیز در حوله مطرح است که به شرح زیر است :

بافت بادامکی :

بافت بادامکی :

بافت بادامکی ساده و کم هزینه است و طبیعتا خروجی آن محصولات ساده خواهد بود . هزینه اولیه پایین ، کارکرد ساده و هزینه های نگهداری پایین از مزایای آن است. اما تغییر سیستم بافت برای پارچه دیگر هزینه و کار زیادی با این دستگاه می برد . این روش بیشتر برای بافت حوله متری مناسب است

بافت دابی :

دستگاه بافت دابی با کنترل بیشتر توسط وردها بوسیله اهرم ها و جک ها می تواند بافت و نقوش پیچیده تری را روی حوله پیاده نماید. البته هزینه راه اندازیو نگهداری دستگاه دابی بیشتر از دستکاه بافت بادامکی می باشد.

بافت ژاکارد :

دستگاه بافت ژاکارد در سال 1804 بوسیله جوزف ماری ژاکارد اختراع شد. دستگاه ژاکارد از منطقی دودویی و الگوی کارت های پانچ شده برای اجرای طرح روی پارچه استفاده میکند اما امروزه از برنامه های کامپیوتری برای اجرای طرح ها استفاده میشود . به دلیل مکانیزم پیشرفته تر این دستگاه میتواند طرح های پیچیده تری را اجرا کند. این دستگاه میتواند تمامی نخ های زمینه و پایل حوله را کنترل کند.

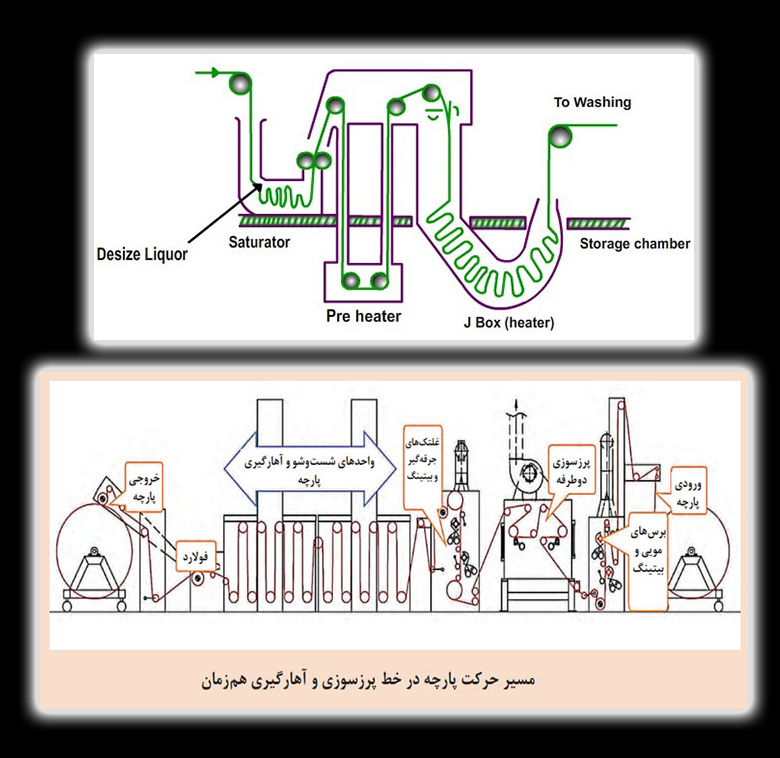

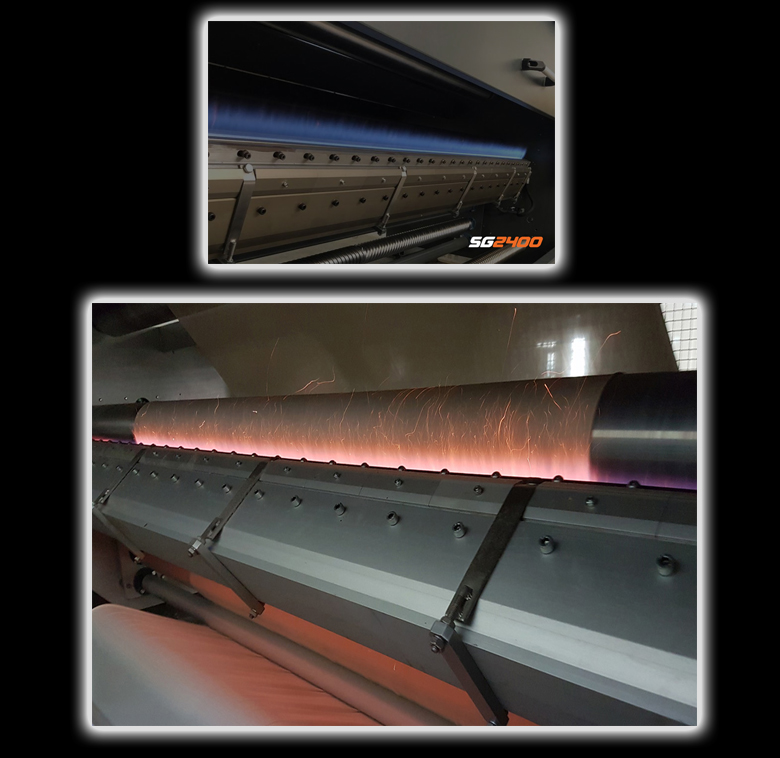

4. پرزسوزی

در بعضی پارچه ها برای از بین بردن پرز ها احتمالی باقی مانده از فرایند بافت از مکانیزم پرزسوزی استفاده میکنند . این فرآیند به ما سطح صافتری روی پارچه تحویل میدهد. برای این کار پارچه از روی شعله گاز یا صفحات مسی عبور داده میشود و پرزهای بیرون زده طی این مرحله میسوزد.

5. آهارگیری

چون قبلا برای افزایش استقامت نخ هنگام بافت به آن آهار زده شده است این باعث سفت و سخت شدن پارچه ، ضعف آبگیری و مشکل در رنگرزی میشود . برای اینکه این موضوع برطرف شود پارچه را آهار گیری میکنند . فرآیند آهارگیری بوسیله محلول های اسیدی ، آنزیم دار و محلول های تخمیری انجام میشود.

روش آهارگیری با آنزیم :

روش آهارگیری با آنزیم :

با استفاده از آنزیم های که می تواند نشاسته و مشتقات آن را تجزیه کندهستند. از مزیت های این روش می توان به کاهش مصرف آب و انرژی، حفظ کیفیت الیاف و جلوگیری از تولید فاضلاب شیمیایی اشاره کرد

روش آهارگیری با اسید :

با استفاده از اسید های رقیق شده آهار نشاسته و سلولز در آب حل می شوند. روشی نسبتاً ساده و ارزان است، اما احتمال آسیب به الیاف و تغییر رنگ پارچه وجود.

روش آهارگیری با تخمیر:

با استفاده از باکتری ها یا قارچ های خاص که قادر به تولید آنزیم های لازم برای تجزیه آهار هستند انجام میگیرد. مزایای زیست محیطی از برتری های این روش است اما نسبتاً پیچیده و کنترل نشده است

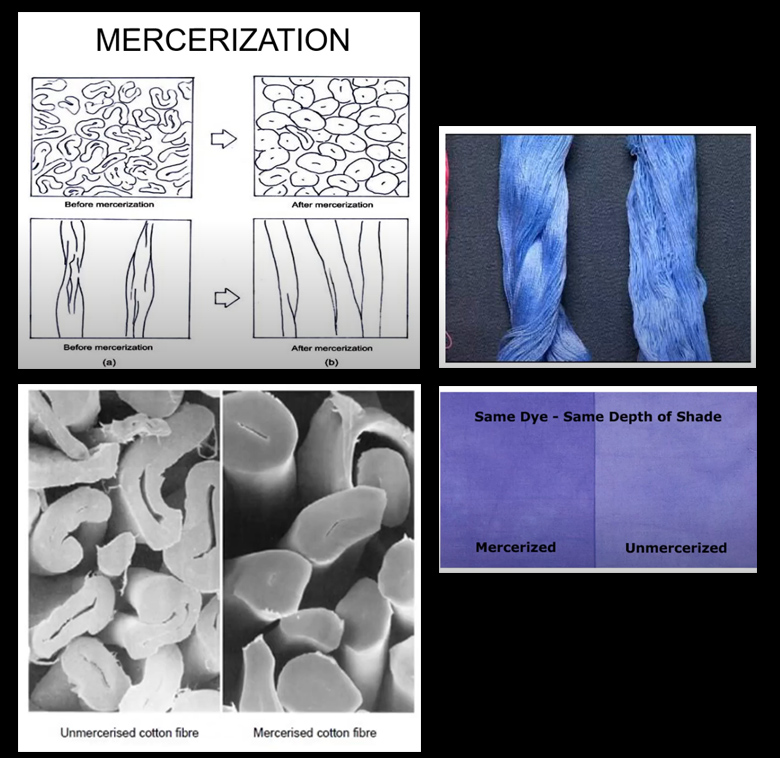

6. مرسریزه کردن

روش مرسریزه کردن در سده 19 میلادی بوسیله جان مرسر کشف شد. در این روش منسوجات ساخته از الیاف سلولوزی مانند پنبه را درون محلول های قلیایی که عمدتا مشتقاتی از سود، پتاس، هیدروکسید لیتیوم و آمونیاک هستند فروبرده و اینکار باعث افزایش جذب رنگ، درخشندگی، استحکام، ثبات ابعادی و نرمی پارچه میشود.

7. رنگرزی

7. رنگرزی

فرآیند رنگرزی می تواند از بعد از مرحله نخ ریسی تا بعد از بافت پارچه صورت گیرد . انواع مختلف این رنگرزی ها عبارتند از رنگرزی عدلی ، رنگرزی باتیک ، رنگرزی پرتویی ، رنگرزی لکه ای ، رنگرزی زنجیره ای ، رنگرزی متقاطع و ، رنگرزی به روش ژیگر و … .

بعد از سفید گری پارچه و مرسریزه کردن آن ، پارچه وارد حمام رنگ شده که حاوی محلولی برپایه آب است میشود . طی فرآیند رنگرزی رنگینه ها به فضاهای بین مولکولی نفوذ کرده و با مولکول های الیاف پیوند می خورد . الیاف یا بصورت فیزیکی یا به صورت شیمیایی با رنگدانه ها ترکیب میشوند . رنگ ها باید با الیافی که میخواهیم رنگ کنیم میل ترکیبی داشته باشند .

ماشین آلات رنگرزی از فولاد ضد زنگ ساخته میشوند و این طول عمر آنها را زیادتر میکند .

8. استنتر ( تثبیت طول و عرض ) پارچه

8. استنتر ( تثبیت طول و عرض ) پارچه

از مراحل تکمیل پارچه استنتر است که برای تثبیت طول و عرض پارچه استفاده میشود. البته دستگا ه های استنتر جز گرانترین اجزا تکمیل پارچه هستند و خیلی از اوقات در ایران مورد استفاده قرار نمیگیرند

9. عملیات تکمیل پارچه

9. عملیات تکمیل پارچه

عملیات تکمیل پارچه شامل روندهایی است که ویژگی های خاصی مانند ضد چین و چروک، پارچه ضد لکه ، ضد حرق بودن ، ضد آب بود نو … را بسته به نیاز مشتری به پارچه میبخشد . عملیات تکمیل شامل روش های فیزیکی و شیمیایی میگردد و باعث کیفیت ، زیبایی ، لطافت ، مقاومت و کارایی پارچه میگردد .

سخن پایانی

بیشتر مراحل بالا در تولید انواع پارچه مشترک است. پارچه ها در نهایت تبدیل به محصولات مختلف میشوند . از حوله تن پوش گرفته تا لباس آتش نشانان . پیشرفت علم نساجی موجب تغییرات بزرگی در سبک زندگی انسان ها شده است . البته علم نساجی از بسیاری علوم دیگر مانند علم شیمی ، فیزیک و کشاورزی بهره میبرد تا در نهایت محصولاتی به دست ما برسد که هم از لحاظ زیبایی و هم از لحاظ کارایی بهترین عملکرد را داشته باشند.

![logo FA [Converted]-01 logo FA [Converted]-01](https://poodiran.com/wp-content/uploads/elementor/thumbs/logo-FA-Converted-01-pw3owmi7u3i9dftst1qh44q9savwz7vn77ettgqj4s.png)